امروز قصد داریم به بررسی و آموزش تولید و موارد اولیه تولید شمش فولادی بپردازیم. برای اطلاعات بیشتر با ما همراه باشید.

مواد اولیه تولید شمش فولاد چیست

برای تولید محصولات مختلف نیاز به مواد اولیه و اساسی بوده که از طریق فرآوری مواد تولید می شود و می توان محصول مورد نظر را در صنایع مختلف مورد استفاده قرار دهیم. فلزات دارای مواد اولیه متفاوتی بوده که می توانیم به مواد اولیه ریخته گری، مواد اولیه فلز شکل یافته، مواد اولیه سخت، فلز تخت و سیم جوشکاری اشاره نماییم.

پیشنهاد : قیمت روز تیرآهن

انواع فولاد

فولاد در دو دسته کربنی و آلیاژی تقسیم بندی می شود. فولاد کربنی در حدود یک درصد کربن و مقادیر کمی از منگنز و سیلیسیوم را دارا بوده و وجود کربن باعث افزایش مقاومت فولاد می شود. در نظر داشته باشید وجود و فولاد باعث کاهش چکش خواری نیز می شود. با توجه به ویژگی های آن برای نرمال سازی، آبدهی و عملیات حرارتی می توانید مورد استفاده قرار دهید. در ادامه به مواد اولیه تولید شمش اشاره می کنیم.

کاربرد های شمش فولادی

فولاد با توجه به آلیاژ های انجام شده دارای درصد کربن متفاوتی بوده که از ورق های فولادی برای ساختن سیم انواع لولا ها، تیرآهن و تجهیزات ساختمانی مورد استفاده قرار می گیرد. فولاد متوسط دارای ۰.۲ الی ۰.۶ کربن بوده و می توان در ساختن ریل قطار، دیگ بخار و تجهیزات ساختمانی مانند تیرآهن استفاده نمایید. اگر میزان کربن فولاد بیش از ۰.۶ دهم درصد باشد، فولاد سخت شده و می توان در تجهیزات آشپزخانه مانند کارد و چنگال از آن ها استفاده نمایید.

پیشنهاد : قیمت روز میلگرد

ساخت شمش فولادی

برای ساخت شمش فولادی از کوره های قوس الکتریکی و قوس القایی استفاده می شود. هر یک از کوره ها فرایند جداگانه ای برای تولید شمش فولادی داشته و در کوره مواد اولیه به صورت کامل مذاب می شود. شمش هایی که در کوره قوس الکتریکی مذاب می شود، کیفیت بهتری دارد و در نتیجه از قیمت بالاتری نیز برخوردار خواهد بود.

قالب شمش فولادی باید به گونه ای ساخته شود که مواد مذاب کاملا منفجر شده و ساختار کریستالی مذابی تشکیل شود. در نتیجه شکل و اندازه شمش اهمیت بسیاری دارد. قالب طوری طراحی می شود که مواد دور ریخته وجود نداشته یا به حداقل برسد. در ادامه به مواد اولیه تولید شمش اشاره می کنیم.

پیشنهاد : قیمت پروفیل

روش های تولید شمش فولادی

پس از جداسازی ناخالصی ها فولاد به صورت کوره بلند، احیای مستقیم و کوره تونلی تبدیل به شمش می شود که در ادامه به بررسی تمامی موارد می پردازیم.

کوره تونل

در روش کوره تونلی فلز در حالت جامد با کمک کربن موجود شمش تولید می شود. کوره تونلی یکی از جدید ترین و نوین ترین روش های تولید شمش فولاد است و در واحد های صنعتی کاربرد بیشتری دارد.

کوره بلند

یکی دیگر از روش های رایج برای تولید فولاد، استفاده از روش کوره بلند بوده و برای تبدیل آن به سنگ آهن به همراه آهک در داخل کوره بلندی ریخته می شود. آهن خام در کوره مذاب شده و با توجه به میزان ناخالصی های آن مقادیر فسفر و گوگرد به پایین ترین سطح خود می رسد. در نتیجه ماده مذاب پس از رسیدن به ترکیبات شیمیایی در بخش ریخته گری کارگاه مدنظر استفاده می شود.

احیا مستقیم

روش احیا امروزه در بسیاری از کارخانجات مشاهده می شود و از گازهای طبیعی در کوره برای احیای مستقیم استفاده می شود. در این روش آهن های قراضه و مصرف شده در کوره ریخته شده و از آهن اسفنجی و ترکیبات دیگر اضافه استفاده می شود. ترکیبات در کوره های قوس الکتریکی شارژ شده و پس از مذاب شدن ناخالصی ها جدا می شود که پس از آن برای استفاده به واحد ریخته گری ارسال می شود.

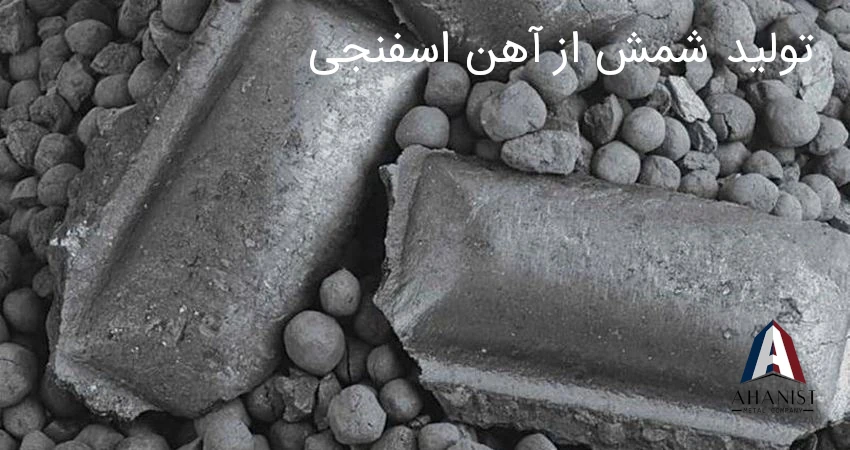

تولید شمش از آهن اسفنجی

تولید شمش از آهن اسفنجی با احیای مستقیم سنگ آهن انجام میشود. ابتدا، سنگ آهن در کورههای احیای مستقیم با گاز طبیعی یا زغال سنگ به آهن اسفنجی تبدیل میشود. سپس، آهن اسفنجی به همراه ضایعات فولادی وارد کوره قوس الکتریکی (EAF) میشود. در این کوره، آهن اسفنجی با استفاده از جریان الکتریکی قوی ذوب و به فولاد مذاب تبدیل میشود.

در این مرحله، میتوان عناصر آلیاژی مختلفی را به فولاد مذاب اضافه کرد. سپس فولاد مذاب به قالبهای مخصوص ریختهگری ریخته میشود تا به شکل شمش (بیلت، بلوم یا اسلب) جامد شود. تولید شمش از آهن اسفنجی به دلیل مصرف انرژی کمتر و آلودگی زیستمحیطی پایینتر، یک روش پایدار و اقتصادی در صنعت فولاد است.

تولید شمش آهن از ضایعات

تولید شمش آهن از ضایعات فرآیندی است که در آن ضایعات فلزی جمعآوری، ذوب و به شمشهای آهن تبدیل میشوند. این روش به حفظ منابع طبیعی و کاهش مصرف انرژی کمک میکند. ضایعات فلزی مانند خودروهای فرسوده و آهنقراضههای صنعتی جمعآوری، شسته و خرد میشوند. سپس در کورههای قوس الکتریکی ذوب و تصفیه میشوند. فلز مذاب به قالبهای ریختهگری منتقل و پس از خنک شدن به شمشهای آهن تبدیل میشود. این شمشها به کارخانههای نورد ارسال و به محصولات نهایی مانند ورق و میلگرد تبدیل میشوند. تولید شمش آهن از ضایعات اقتصادی و زیستمحیطی است و به توسعه پایدار صنعت کمک میکند.

جمع بندی

یکی از موارد حائز اهمیت در تولید شمش فولادی و میلگرد، میزان کربن است و باید طبق آنالیز های فلزی قرار گیرد. فولادی باید فاقد کربن بوده و به دلیل کشش و نرمی فلز باید از کربن کمتری استفاده شود. در نظر داشته باشید برای تولید شمش فولادی میلگرد از آهن اسفنجی و سنگ آهن استفاده می شود. در صورت نبود یا کمبود آن کیفیت محصول تولید شده کاهش می یابد و در نتیجه می توان برای تولید تیرآهن میلگرد، مفتول و سایر محصولات فولادی استفاده نمایید.

بحث امروز ما در مورد مواد اولیه تولید شمش بود. جهت خرید انواع تیرآهن و سایر تهجیزات فولادی با سایت آهنیست در ارتباط باشید. امیدواریم بحث امروز مورد توجه شما قرار گرفته باشد.